OEM центробежного литья машины трубки формы

Ну что, разложим все по полочкам. OEM центробежного литья машины трубки формы – звучит, конечно, технически, но на самом деле это про то, как делают эти самые трубки для всяких там машин и механизмов. Интересно, как они это все делают? В общем, попробую рассказать, не зацикливаясь на формулах и прочем. Заодно поразмышляю о том, как вообще всё в мире устроено. Вообще, вчера видел рекламу... ну, вы знаете, стандартный набор. Главное, чтобы народ понимал, что от него хотят. А там уже как пойдет.

Обзор: Создание трубных форм: технологический путь и современное развитие

Коротко говоря, речь пойдет о том, как создаются трубные формы, применяемые в центробежном литье. По сути, это довольно сложный процесс, включающий в себя проектирование, изготовление формы, процесс литья и последующую обработку. Особенно интересно, как адаптируются эти технологии к современным требованиям по качеству и экологичности. В целом, это очень важная часть производства многих изделий, от автозапчастей до оборудования для энергетики. Хоума Фэнлэй, кстати, занимается этим профессионально, неплохие ребята, если судить по сайту.

А еще, знаете, когда на даче копаешь, находишь всякое интересное. Вчера, например, выкопал старый кирпич. Зачем он лежал в земле – непонятно. Может, раньше стену строили? Любопытно. Но вернемся к трубам. Технологии, которые используют, постоянно совершенствуются, стараются делать материалы более легкими и прочными, а процессы более эффективными.

Важно отметить, что сейчас все больше внимания уделяется экологическим аспектам. Нужно как-то минимизировать отходы, использовать более безопасные материалы, сократить выбросы. Это, конечно, не всегда просто, но направление правильное. Кстати, про экологию… Сосед опять мусор не там выкидывает. Жизнь такая, одним словом.

Проектирование и разработка трубных форм

Вся история начинается с проекта. Тут нужно учесть все: какие нагрузки будет испытывать труба, из какого материала она будет сделана, какие требования к ее форме и размерам. Используются сложные программы, моделируют все возможные варианты. Это очень важный этап, от него зависит качество конечного продукта. Например, учитывают склонность материала к деформации при литье, чтобы форма не сломалась. Интересно, что сейчас вообще в таких программах используют ИИ, чтобы найти оптимальную форму?

Иногда приходится придумывать формы, которые совсем не похожи на то, что обычно делают. Это, конечно, требует больше времени и усилий, но зато позволяет создавать более инновационные продукты. А еще, важно учитывать стоимость изготовления формы – она может быть очень дорогой, особенно если форма сложная. Поэтому ищут компромиссы между качеством и ценой.

В общем, проектирование – это как архитектура, только в микромасштабе. Нужно просчитать все до мелочей, чтобы в итоге получилось красивое и функциональное сооружение, а в нашем случае – труба.

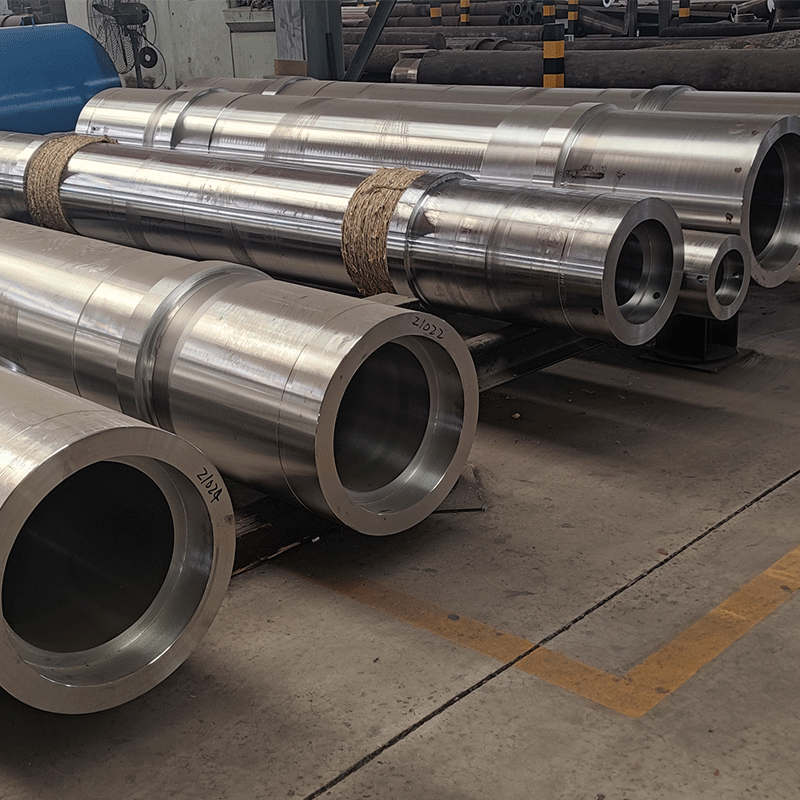

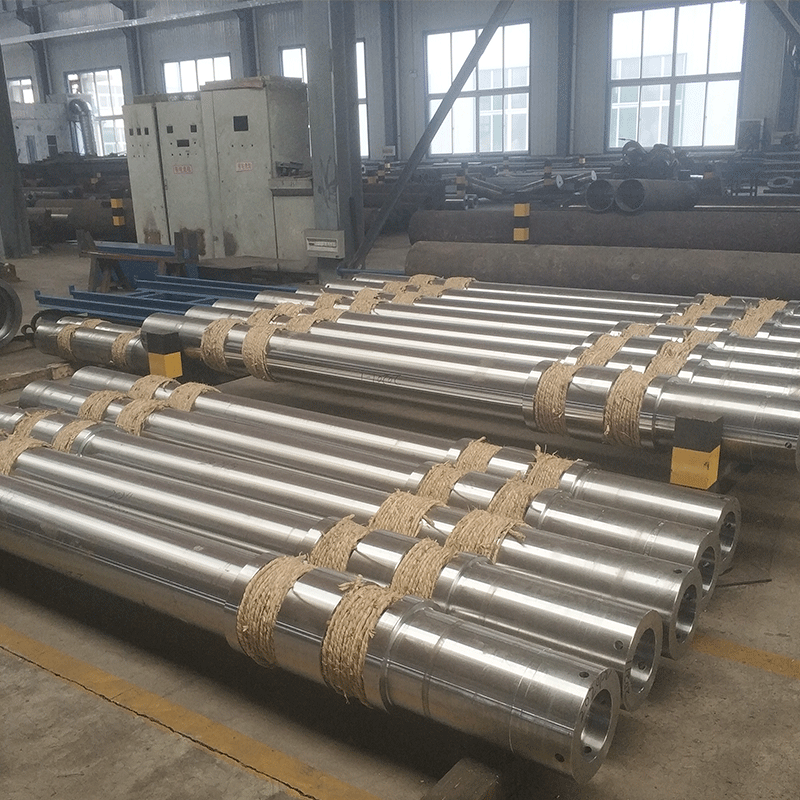

Изготовление трубных форм: материалы и технологии

Сами формы изготавливают из разных материалов: чугуна, стали, алюминия. Выбор материала зависит от требований к термостойкости, прочности и износостойкости. Сейчас популярны сплавы с добавлением различных примесей, чтобы улучшить характеристики формы. Процесс изготовления включает в себя обработку металла, отливку, шлифовку и полировку. Если форма очень сложная, могут использовать 3D-печать, это, кстати, очень интересно, но пока дороговато.

Важно, чтобы форма была идеально гладкой и ровной, иначе качество литой трубки будет страдать. На этом этапе используют различные методы обработки, чтобы удалить все дефекты. А еще, важно учитывать теплоотвод – форма должна эффективно отводить тепло от литой трубки, чтобы она не деформировалась. Ну это вроде как понятно, тепло в нагревательном процессе важно отводить.

В последнее время стали активно использовать новые материалы для изготовления форм, например, керамику и композиты. Они более термостойкие и износостойкие, чем традиционные материалы. Так что производители постоянно ищут новые пути оптимизации.

Центробежное литье: процесс и особенности

Центробежное литье – это процесс, при котором расплавленный металл заливают в вращающийся стакан, и под действием центробежной силы он распределяется по всей форме. Это позволяет получать очень прочные и однородные трубки с тонкими стенками. Этот способ особенно хорош для длинных и тонких деталей.

Преимущества центробежного литья очевидны: высокое качество, высокая производительность, низкая стоимость. Но есть и недостатки: нельзя лить сложные формы, ограничен выбор материалов. Процесс требует точного контроля температуры и скорости вращения стакана.

Да, еще важно учитывать, что после литья трубка должна пройти термообработку, чтобы повысить ее прочность. Иногда ее еще и механически обрабатывают, чтобы добиться нужных размеров и формы. Вообще, как-то вот так это работает.

Контроль качества и сертификация

Качество литых трубок контролируется на всех этапах производства: от проектирования до отгрузки. Используются различные методы контроля, такие как визуальный осмотр, ультразвуковой контроль, рентгеновский контроль. Если обнаруживаются дефекты, то трубка отправляется на переработку или утилизацию.

Компании, занимающиеся производством трубных форм, часто проходят сертификацию по международным стандартам, таким как ISO 9002 и ISO 14001. Это подтверждает, что они соответствуют требованиям качества и экологической безопасности.

Контроль качества – это очень важный аспект производства, ведь от качества трубок зависит надежность всего механизма. Так что не экономят на этом.

Экологичность и устойчивое развитие в производстве трубных форм

Сейчас всё больше компаний уделяют внимание экологичности производства. Это не просто модный тренд, а необходимость. Нужно минимизировать отходы, использовать более безопасные материалы, сократить выбросы в атмосферу.

Например, некоторые компании используют переработанные материалы для изготовления трубных форм. Другие разрабатывают новые процессы литья, которые позволяют снизить количество отходов. Еще есть исследования в области использования биоразлагаемых материалов.

АО Хоума Фэнлэй, например, стремится к постоянному улучшению экологических показателей. Они используют современные технологии очистки воздуха и воды, а также перерабатывают отходы производства. Это очень важно для будущего нашей планеты.

Минимизация отходов производства

В производстве трубных форм образуется много отходов: металлическая стружка, остатки материалов, загрязненная вода. Важно как можно больше отходов перерабатывать и повторно использовать. Например, металлическую стружку можно сдать на переплавку, а загрязненную воду очистить и использовать повторно.

Сейчас разрабатываются новые технологии, которые позволяют использовать отходы производства в качестве сырья для других целей. Например, из металлической стружки можно делать гранулы для производства бетона. Это очень перспективное направление.

В общем, важно мыслить комплексно и искать новые способы минимизации отходов. Это не только экологически ответственно, но и экономически выгодно.

Тенденции и перспективы развития рынка

Рынок трубных форм постоянно развивается. Растет спрос на высококачественные и надежные трубки для различных отраслей промышленности: автомобилестроения, авиастроения, энергетики. Новые технологии литья и обработки материалов позволяют создавать трубки с улучшенными характеристиками.

В частности, активно развивается направление 3D-печати трубных форм. Это позволяет создавать сложные формы, которые невозможно изготовить традиционными методами. Но пока эта технология очень дорогая.

Также растет спрос

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Машина центробежного литья стальных баков

Машина центробежного литья стальных баков -

Формы для труб из серого чугуна

Формы для труб из серого чугуна -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

Полуавтоматическая одностанционная машина центробежного литья

Полуавтоматическая одностанционная машина центробежного литья -

1100 мм магниевая центробежная литейная машина

1100 мм магниевая центробежная литейная машина -

Резервуар для восстановления

Резервуар для восстановления -

Подшипник

Подшипник -

Внутришлифовальный станок

Внутришлифовальный станок -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Формы для печных труб

Формы для печных труб

Связанный поиск

Связанный поиск- стальные бурильные трубы

- Оптовая центробежного литья цилиндр рукав формы

- Форма машины центробежного литья чугуна OEM

- Дешевое центробежное литье для производства отливок

- Дешевые буровой воротник

- Работа центробежной литейной машины

- Бурильные колонны в Китае

- Подшипники в Китае

- Оптовая нестандартная пресс-форма

- Центробежные формы