OEM центробежное литье дефект плесень

Ну что, разложимся. **Литье под давлением**, как и многое другое в промышленности, — это не просто 'вылить пластик в форму'. Тут куча нюансов, проблем и всяких там заморочек. Мне тут недавно на работе рассказывали, как у них с какой-то партией дефект плесень возник, пришлось всю линию останавливать. Вот это же драма! А вообще, интересно, как они эти проблемы решают. Короче, по порядку, что там с этой штукой вообще происходит… И вообще, жизнь, она такая…

Современные тенденции в области литья под давлением: от инноваций к оптимизации

Литье под давлением давно не просто производство одинаковых деталей. Тут сейчас гонка за качеством, скоростью и, конечно же, экономией. Появляются новые материалы – биопластики, композиты, все что угодно, чтобы деталь легче, прочнее, экологичнее. И конечно, автоматизация – это не просто роботы. Это умные системы контроля, датчики, которые следят за температурой, давлением, чтобы не допустить образования, ну, вы понимаете, этих самых дефектов плесень.

А еще сейчас активно развивается 3D-моделирование и прототипирование. Хватит мучиться с физическими моделями! Сделал в программе – сразу в производство. Это, конечно, дороговато, но зато позволяет быстро тестировать разные варианты, оптимизировать форму детали, и избежать многих проблем на ранней стадии. У АО Хоума Фэнлэй Изготовление Трубных Форм, кстати, должны быть какие-то продвинутые решения. Они там в основном трубные формы делают, и у них, наверное, свои специфические вызовы.

Хоума Фэнлэй, судя по их сайту (https://www.foundrymachinery.ru), специализируются на изготовлении трубных форм. Они работают с глубокой обработкой отверстий уже давно, с 90-х. Это, знаете ли, специфический процесс, и тут точно нужны серьезные знания и опыт. ISO9002 и ISO14001 – это, конечно, хорошо, показывает, что они стремятся к качеству и экологичности. Но как они справляются с этими, простите, дефектами плесень? Вот это интересно.

Инновационные технологии и материалы в литье под давлением

Разработка новых материалов – это отдельная тема. Помимо биопластиков и композитов, исследуются наноматериалы, которые позволяют улучшить механические свойства деталей. Представляете, такая деталь, которая одновременно легкая и прочная? Это мечта инженера. Но это пока дорогое удовольствие, не для массового производства.

Автоматизация литейного процесса тоже продвинулась далеко вперед. Сейчас используются сложные системы с ЧПУ, которые позволяют точно контролировать все параметры процесса. Это снижает вероятность возникновения дефектов плесень и повышает качество продукции.

А ещё сейчас активно внедряются системы машинного обучения, которые анализируют данные с датчиков и помогают выявлять аномалии в процессе литья. То есть, программа сама 'учится' отличать нормальную деталь от бракованной. Это, конечно, здорово, но требует много данных для обучения. Не каждый завод может себе это позволить.

Применение литья под давлением в различных отраслях промышленности

Литье под давлением – это универсальный способ производства деталей. Его используют в автомобилестроении, электронике, медицине, бытовой технике – везде, где требуется массовое производство сложных деталей. В автомобилестроении, например, литье под давлением используется для изготовления кузовных деталей, панелей приборов, бамперов. В электронике – для изготовления корпусов мобильных телефонов, компьютеров, планшетов.

В медицине – для изготовления одноразовых медицинских инструментов, упаковок лекарств. В бытовой технике – для изготовления корпусов стиральных машин, холодильников, микроволновых печей. Список можно продолжать бесконечно. И везде требуются детали определенной формы, с заданными размерами и свойствами. И везде нужно минимизировать количество дефектов плесень, чтобы не терять деньги.

Для АО Хоума Фэнлэй Изготовление Трубных Форм, разумеется, область применения – производство труб. Но даже тут есть нюансы. Трубы могут использоваться в нефтегазовой промышленности, строительстве, водоснабжении и т.д. И для каждой области свои требования к материалам и размерам.

Трубная продукция: особенности литья под давлением

Изготовление труб методом литья под давлением – это сложный процесс, требующий высокой точности и контроля. Нужно учитывать многие факторы – материал, диаметр трубы, толщину стенок, требуемую прочность. И, конечно, необходимо избегать дефектов плесень, таких как трещины, поры, деформации.

Для производства труб обычно используют полимерные материалы – полиэтилен, полипропилен, ПВХ. Эти материалы обладают хорошей химической стойкостью, не подвержены коррозии и относительно недороги. Но они также имеют свои недостатки – ниже прочность, чем у металла, и меньшую термостойкость.

В последнее время активно развивается технология литья под давлением с использованием композитных материалов. Эти трубы обладают повышенной прочностью и термостойкостью, но стоят дороже. Они находят применение в самых требовательных областях, таких как нефтегазовая промышленность и строительство.

Проблемы с формой и пути их решения

Форма – это, пожалуй, самый важный элемент литейного процесса. От ее качества напрямую зависит качество готовой детали. Но форма со временем изнашивается, появляются царапины, сколы, деформации. И все это может привести к образованию дефектов плесень.

Чтобы продлить срок службы формы, ее необходимо правильно обслуживать. Нельзя допускать попадания грязи, пыли, химических веществ. Нужно регулярно проводить очистку, смазку и полировку. Также важно правильно выбирать материал формы, учитывая свойства отливаемого материала.

Если форма все же вышла из строя, ее необходимо отремонтировать или заменить. Ремонт формы – это дорогостоящий процесс, поэтому лучше сразу заменить ее на новую. Но перед заменой стоит оценить состояние старой формы и понять, в чем проблема. Может быть, просто нужно изменить параметры литейного процесса.

Распространенные проблемы с формой и способы их устранения

Наиболее распространенные проблемы с формой – это трещины, сколы, царапины, деформации. Эти проблемы могут возникать из-за неправильной эксплуатации, неправильного выбора материала формы, неправильных параметров литейного процесса.

Трещины в форме обычно возникают из-за термических напряжений. Чтобы избежать трещин, необходимо правильно регулировать температуру формы и отливаемого материала. Сколы и царапины возникают из-за механического воздействия. Чтобы избежать сколов и царапин, необходимо аккуратно обращаться с формой и использовать специальные защитные покрытия.

Деформации формы возникают из-за неравномерного нагрева или охлаждения. Чтобы избежать деформаций, необходимо правильно проектировать систему охлаждения формы и использовать терморегуляторы.

Экологичность и устойчивость в литье под давлением

В последние годы все больше внимания уделяется экологичности и устойчивости в литье под давлением. Производители стремятся использовать экологически чистые материалы, снизить количество отходов, уменьшить энергопотребление.

Для этого используются биопластики, переработанные материалы, технологии рециклинга. Также разрабатываются новые методы утилизации отходов литья под давлением. Например, отходы могут использоваться для изготовления новых деталей или для производства энергии.

АО Хоума Фэнлэй Изготовление Трубных Форм, судя по сертификации ISO14001, уделяет внимание вопросам экологии. Они, вероятно,

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сталеразливочный ковш

Сталеразливочный ковш -

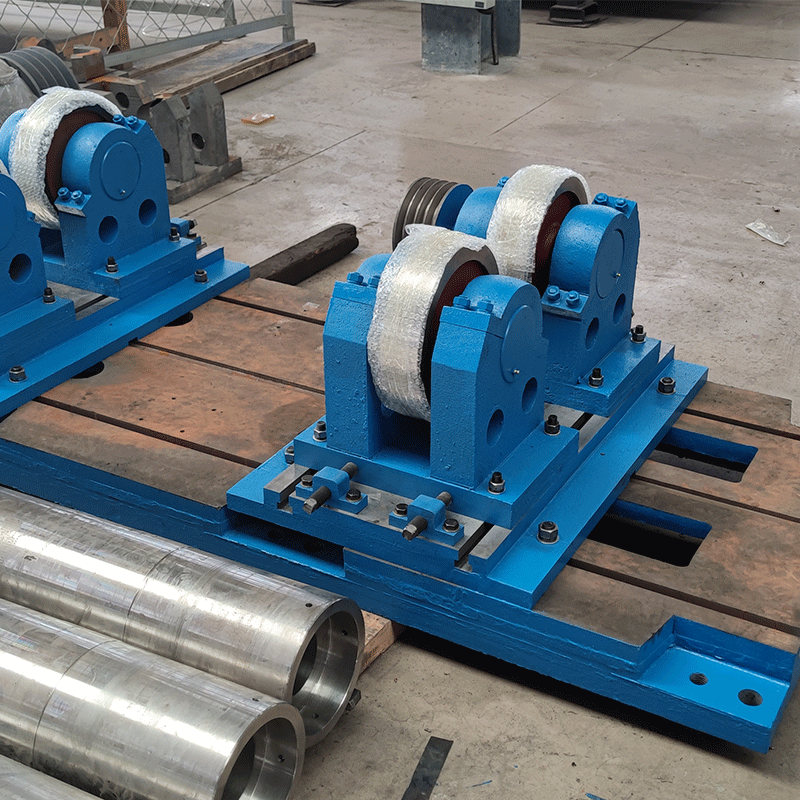

Комплект поддонов центрифуги

Комплект поддонов центрифуги -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

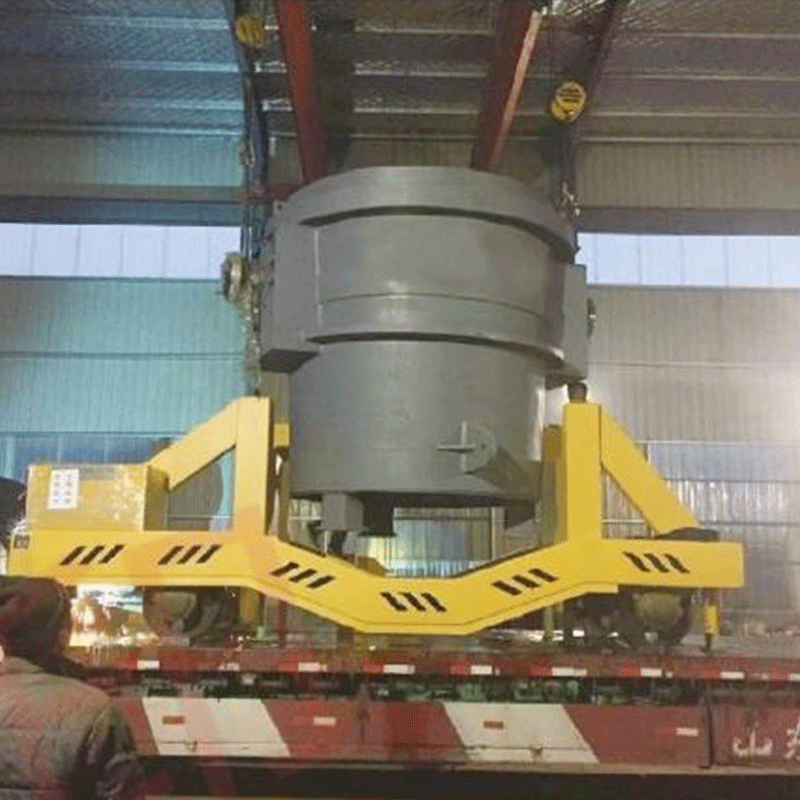

Транспортное средство для перевозки чугуна

Транспортное средство для перевозки чугуна -

Интегральная буровая колонна

Интегральная буровая колонна -

Внутришлифовальный станок

Внутришлифовальный станок -

Подшипник

Подшипник -

Форма для редукционного бака

Форма для редукционного бака -

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

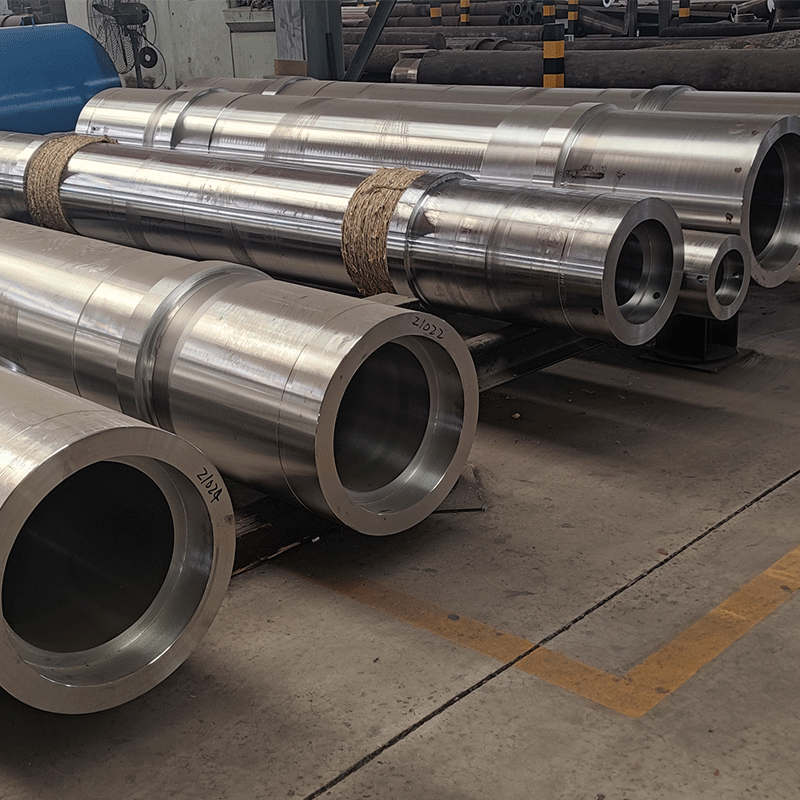

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Цилиндр гидравлической стойки

Цилиндр гидравлической стойки

Связанный поиск

Связанный поиск- Насосная труба dn150 из Китая

- Купить форму для насосных труб

- Дешевые центробежного литья дефектные трубы формы

- Биметаллические центробежные литейные машины в Китае

- трубка для насоса dn140

- Оптовая центробежная литейная дефектная форма трубы

- Ведущие машины для горизонтального центробежного литья

- Оптовые вертикальные центробежные литейные машины

- Нефть

- Центробежное литье труб в Китае