OEM центробежное литье отливки

Ну что, присаживайтесь поближе. Сегодня вот думаю о литье под давлением... Хотя, на самом деле, думал про дачу, про грядки, про то, как помидоры растут – да вообще про всякую ерунду. Но знаете, всякое вдохновение приходит откуда не ждешь. И вот, вспомнил, что мы с коллегами тут недавно обсуждали. В общем, про то, как делают трубы. А то, знаете, без труб никуда. И вот это вот центробежное литье отливки – штука интересная. Особенно когда дело доходит до качества.

Литье под давлением: краткий обзор

Литье под давлением – это такой способ производства металлических деталей, где расплавленный металл под высоким давлением заливается в форму. Дальше он охлаждается и затвердевает. Получается деталь с заданными размерами и формой. Просто так, без лишних заморочек. Хотя, конечно, заморочек хватает, как обычно. Важно правильно подобрать состав сплава, температуру заливки, давление... В общем, наука не простая. А вот потом – контроль качества, отбраковка брака, переработка отходов… Целый комплекс операций. В общем, производство трубных форм – это не только процесс литья, но и вся куча подготовительных и последующих работ.

Компания АО Хоума Фэнлэй Изготовление Трубных Форм, например, специализируется именно на производстве форм для глубокого литья, включая литье под давлением. Они с 1990-х этим занимаются, опыт у них богатый. Сертификаты ISO9002 и ISO14001 – это, кстати, тоже не просто так, а говорит о том, что они следят за качеством и экологией производства. На сайте у них все подробно расписано: [https://www.foundrymachinery.ru](https://www.foundrymachinery.ru).

Я тут подумал, а какая разница между литьем под давлением и другими способами? Ну, во-первых, скорость. Литье под давлением – это достаточно быстрый процесс. Во-вторых, точность. Можно получить детали с очень точными размерами. В-третьих, повторяемость. Если деталь сделана правильно, то последующие детали будут практически идентичными. Ну и, конечно, экономичность. При больших объемах производства, литье под давлением может быть более выгодным, чем другие способы.

Основные этапы процесса литья под давлением

Процесс литья под давлением состоит из нескольких этапов. Первым делом, конечно, нужна трубная форма – это ключевой элемент. Дальше – подготовка расплава металла, заливка в форму, охлаждение, извлечение детали, обработка, контроль качества. На каждом этапе нужно соблюдать определенные технологические параметры. Например, важно контролировать температуру расплава, давление заливки, скорость охлаждения. От этого зависит качество готовой детали.

Очень важную роль играет выбор материала для формы. Обычно используются стали, которые обладают высокой прочностью и устойчивостью к высоким температурам. Иначе форма быстро износится, и качество литья ухудшится. А то, знаете, дело это не из дешевых, форму делать – это вам не на коленке.

И еще один момент, который часто упускают из виду – это смазка формы. Она нужна для того, чтобы деталь легко извлекалась из формы и чтобы не возникало трещин. Смазка должна быть совместима с материалом формы и расплавом металла.

Применение литья под давлением в различных отраслях

Ну, тут всё очевидно. Трубы! Водопроводные, газовые, нефтегазовые... Но это далеко не всё. Литье под давлением используется для производства деталей для автомобилей, бытовой техники, электроники, медицинского оборудования и даже авиастроения. Там где нужна высокая точность, прочность и надежность.

Например, для производства деталей двигателя автомобиля, где важны точность размеров и устойчивость к высоким температурам. Или для производства корпуса медицинского прибора, где важна стерильность и гигиеничность. Или, например, для деталей электроники – там очень много мелких, сложных деталей, которые удобно делать именно методом литья под давлением.

В общем, где только не применяется литье под давлением! И все потому, что это очень универсальный и эффективный способ производства деталей. И чем дальше развивается промышленность, тем больше применений у этого метода появляется.

Какие сплавы используются для литья под давлением?

Какие сплавы используют? Ох, тут тоже выбор большой. В основном это различные марки стали, алюминиевые сплавы, медные сплавы, а также магниевые сплавы. Выбор сплава зависит от требуемых свойств детали. Например, если нужна высокая прочность, то используют сталь. Если нужна легкость, то используют алюминиевый сплав. Если нужна коррозионная стойкость, то используют медный сплав.

Важно, чтобы сплав был совместим с технологией литья под давлением. Некоторые сплавы плохо литьтся, из них сложно получить детали с высокой точностью. Поэтому перед производством нужно провести испытания сплава на соответствие требованиям.

А вообще, сейчас активно разрабатываются новые сплавы, которые обладают улучшенными свойствами. Например, сплавы с повышенной прочностью, жаропрочностью, коррозионной стойкостью.

Тенденции рынка литья под давлением

Рынок литья под давлением постоянно развивается. Одним из главных трендов является автоматизация производственных процессов. Внедрение роботизированных линий, автоматизированных систем контроля качества позволяет повысить производительность и снизить затраты.

Еще один важный тренд – это развитие новых материалов. Появляются новые сплавы, которые обладают улучшенными свойствами. И это позволяет производить детали с более высокой точностью, прочностью и надежностью.

И конечно, растет спрос на детали для новых отраслей промышленности – например, для автомобильной промышленности, где активно развиваются электромобили. Эти автомобили требуют новых, более сложных деталей, которые производятся методом литья под давлением.

Экологическая безопасность и устойчивое развитие

Сейчас все больше внимания уделяется экологической безопасности и устойчивому развитию. Производители трубных форм стремятся к тому, чтобы минимизировать воздействие на окружающую среду. Это значит, что используют энергосберегающие технологии, перерабатывают отходы, сокращают выбросы вредных веществ.

Например, многие компании используют замкнутые системы охлаждения, которые позволяют повторно использовать охлаждающую воду. Также они используют экологически чистые смазки и покрытия.

И конечно, важную роль играет контроль за качеством отходов. Отходы должны быть переработаны, а не выброшены на свалку.

Организация и обслуживание оборудования для литья под давлением

Оборудование для литья под давлением – это серьезная штука, требует квалифицированного обслуживания. Нужно регулярно проводить профилактику, заменять изношенные детали, контролировать состояние системы охлаждения и давления.

Это сложный процесс, который требует специальных знаний и навыков. Поэтому обычно обслуживание оборудования поручают специализированным компаниям.

И еще очень важно соблюдать правила техники безопасности. При работе с оборудованием нужно быть предельно осторожным, чтобы избежать травм.

Что нужно учитывать при выборе поставщика оборудования?

При выборе поставщика оборудования для литья под давлением нужно обращать внимание на несколько факторов. Во-первых, на репутацию компании. Во-вторых, на качество оборудования. В-третьих, на наличие сервисной поддержки. Важно, чтобы поставщик мог обеспечить своевременное обслуживание оборудования.

Не стоит покупать оборудование у непроверенных поставщиков, так как это может привести к проблемам в будущем. Лучше выбрать компанию с хорошей репутацией и опытом работы на рынке.

И конечно, перед покупкой оборудования нужно провести технический анализ, чтобы убедиться, что оно соответствует требованиям производства

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

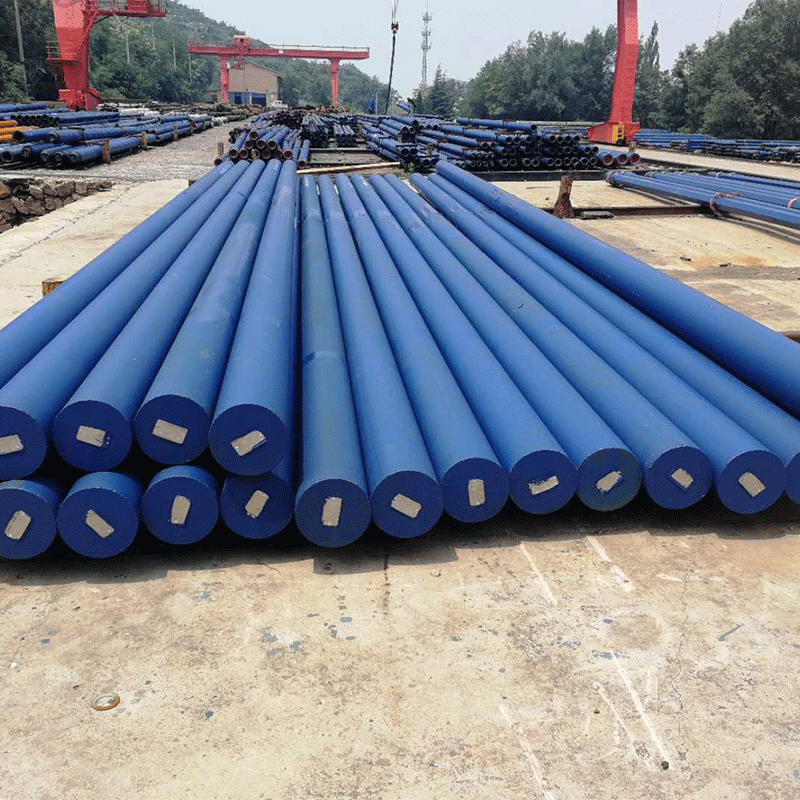

Бурильная труба

Бурильная труба -

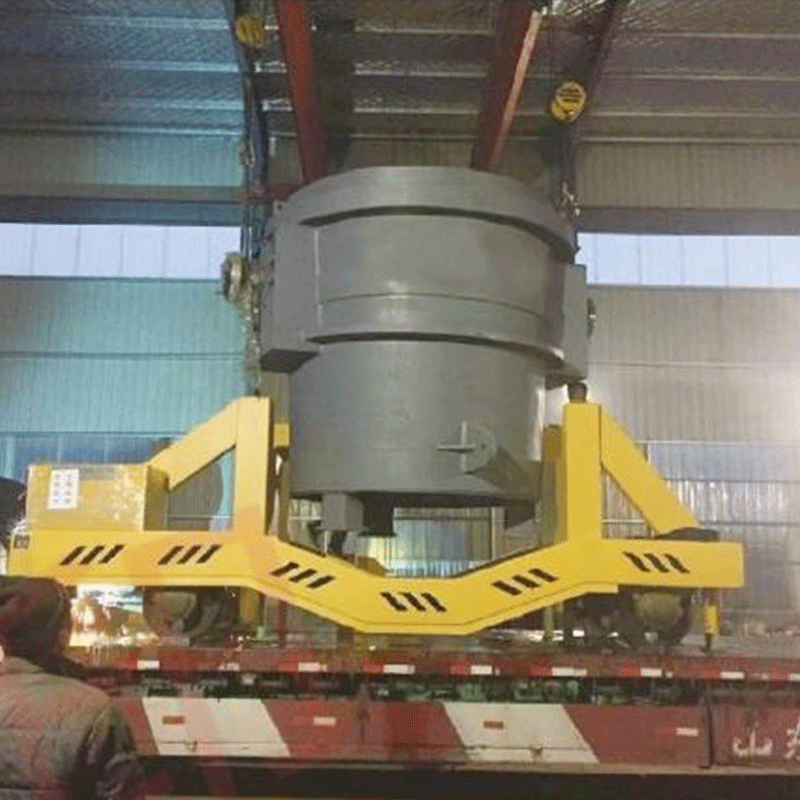

Форма для редукционного бака

Форма для редукционного бака -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

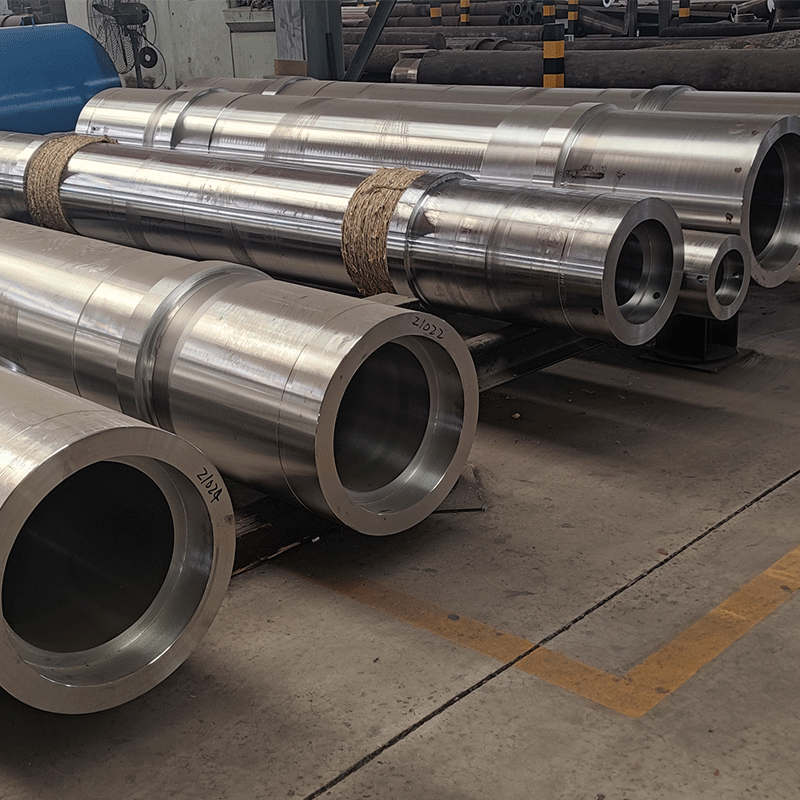

Утяжеленная бурильная труба

Утяжеленная бурильная труба -

Заготовка для литья магниевых банок

Заготовка для литья магниевых банок -

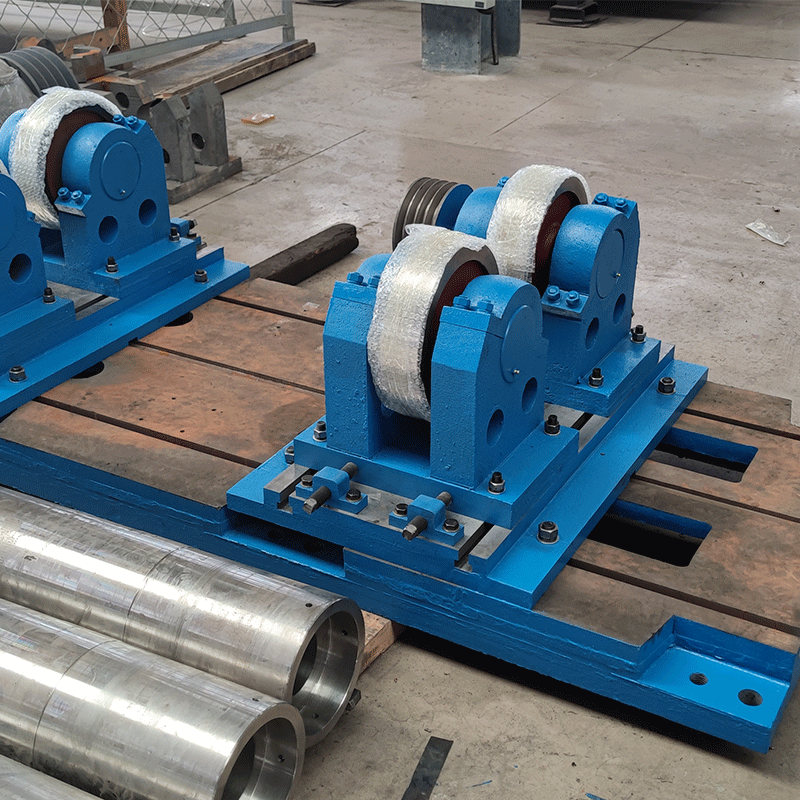

Машина центробежного литья магниевого сплава

Машина центробежного литья магниевого сплава -

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Немагнитные буровые колонны

Немагнитные буровые колонны -

Буровой инструмент

Буровой инструмент -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

Нестандартные пресс-формы на заказ

Нестандартные пресс-формы на заказ -

Квадратная бурильная труба

Квадратная бурильная труба

Связанный поиск

Связанный поиск- Метод центробежного литья OEM

- Купить буровой воротник

- Резервуары для восстановления металла оптом

- OEM рулевой подшипник

- Дешевые центробежные литейные машины

- задний ступичный подшипник

- Купить раструб серый чугун труба форма

- Центробежное литье труб в Китае

- форма для оборудования центробежного литья труб

- Оптовая высокоскоростная центробежная литейная машина трубная форма