OEM центробежное литье стали

Ну что, поговорим о серьезном. А то все эти ленты новостей, политические трепки… хочется чего-то более конкретного. Вот, например, **центробежное литье стали** – это штука интересная. Давно за этим слежу, а тут подумал, может, кому-то пригодится. Знаете, как это бывает: читаешь про какую-то технологию, а потом видишь ее применение в жизни, вот это уже другое дело. Хотя, может, это я просто люблю ковыряться в своем саду. Да, про сад… Вчера опять пытался с теплицей разобраться, там что-то заедает, досада. Ладно, не о саде.

Обзор: Современное состояние и перспективы развития центробежного литья стали

В последние годы **центробежное литье стали** переживает период активного развития. Это не просто старый способ производства, а вполне современная технология с огромным потенциалом. Речь идет о создании высокопрочных и точных деталей, что критично для многих отраслей. Мы разберем, что это такое, где используется, как развивается, и какие проблемы стоят перед производителями. В общем, попытаюсь изложить все максимально понятно, без лишней воды.

Коротко: **центробежное литье стали** – это процесс, при котором расплавленный металл заливается в вращающийся ковш, благодаря чему образуется деталь, точно соответствующая форме вращающегося инструмента (матрицы). Это позволяет получать детали с высокой плотностью металла, отличной механической прочностью и гладкой поверхностью. Особенно актуально для деталей сложной формы. А теперь давайте копнем глубже.

Технологические аспекты и инновации в центробежном литье стали

Основная идея, конечно, в центробежной силе. Она создает равномерное распределение металла по всей детали, исключая образование пустот и дефектов. Но дело не только в этом. Современные технологии позволяют контролировать температуру металла, скорость вращения и другие параметры процесса с высокой точностью. И, конечно, не обошлось без автоматизации – роботизированные линии позволяют снизить затраты и повысить производительность.

Интересно, что сейчас активно развиваются методы компьютерного моделирования, которые позволяют оптимизировать геометрию деталей и параметры литья. Это помогает создавать более легкие и прочные конструкции, а также сократить время производства.

А еще есть новые материалы. Не только сталь, но и сплавы с улучшенными характеристиками. Например, высокопрочные стали, устойчивые к высоким температурам и коррозии. Производители постоянно экспериментируют с составом металла, чтобы создавать детали, отвечающие требованиям самых сложных задач. Это как в кулинарии, только с металлом, только сложнее. Забавно, правда?

Сферы применения центробежного литья стали

**Центробежное литье стали** находит широкое применение в различных отраслях промышленности. В первую очередь, это авиастроение и автомобилестроение. Там, где важны вес и прочность. Детали двигателя, шасси, трансмиссии – все это может быть изготовлено с использованием этой технологии.

Но не только здесь. Оно используется в энергетике (детали турбин, насосов), машиностроении (шестерни, валы), а также в производстве инструментов и оборудования. Например, в литье стальных шестерен для станков с ЧПУ. Точность и однородность металла здесь критичны.

Еще один интересный пример – производство деталей для железнодорожной техники. Там, где важна надежность и долговечность. Детали подшипников, тормозных механизмов и т.д. Здесь отходят на второй план экономические соображения, приоритет – безопасность. Это, как говорится, дело чести.

Тенденции рынка и прогноз развития

Рынок **центробежного литья стали** растет, хотя и не так стремительно, как некоторые другие отрасли. Это связано с увеличением спроса на высокоточные и прочные детали в авиационной и автомобильной промышленности. Конкуренция между производителями довольно жесткая, поэтому компании постоянно ищут способы снизить затраты и повысить качество продукции.

Одной из главных тенденций является автоматизация производства. Роботизированные линии становятся все более распространенными, что позволяет снизить затраты на рабочую силу и повысить производительность. Также растет спрос на детали из новых материалов – высокопрочных сталей и сплавов. Это связано с увеличением требований к характеристикам деталей.

Еще одна важная тенденция – развитие цифровых технологий. Компьютерное моделирование и оптимизация производственных процессов позволяют создавать более эффективные и экономичные решения. Большие данные и искусственный интеллект тоже начинают играть свою роль, помогая оптимизировать процессы и предсказывать возможные проблемы.

Экология и устойчивое развитие в производстве стали

Вопрос экологичности сейчас на первом месте. Производство стали – это энергоемкий и ресурсозатратный процесс, поэтому компании стараются снизить воздействие на окружающую среду. В **центробежном литье стали** это достигается за счет оптимизации технологических процессов, использования вторичного сырья и снижения выбросов.

Например, некоторые компании используют электролиз для получения стали, что позволяет снизить выбросы CO2. Другие внедряют системы рекуперации тепла, чтобы использовать тепло, выделяемое при процессе литья. Важно также снижать количество отходов производства и перерабатывать их.

Спрос на 'зеленую' сталь растет, и производители стараются соответствовать этим требованиям. Это не только вопрос экологии, но и конкурентоспособности. В будущем, вероятно, мы увидим еще больше инноваций в этой области – например, использование возобновляемых источников энергии для производства стали.

Операции по обслуживанию и ремонту оборудования для центробежного литья стали

Чтобы оборудование для **центробежного литья стали** работало бесперебойно и долговечно, необходимо проводить регулярное обслуживание и ремонт. Это включает в себя осмотр и смазку механических частей, контроль за состоянием электрической проводки, замену изношенных деталей и т.д.

Важным аспектом является также контроль за качеством используемых материалов. Необходимо убедиться, что все детали и компоненты соответствуют требованиям производителя и не содержат дефектов. Кроме того, важно проводить регулярную проверку системы охлаждения, чтобы предотвратить перегрев оборудования.

Зачастую, профилактический осмотр и своевременный ремонт обходятся дешевле, чем дорогостоящий ремонт после поломки. Поэтому важно соблюдать график обслуживания и не пренебрегать регулярными проверками. А еще, полезно иметь под рукой запасные части, чтобы быстро устранить неисправность.

Заключение: Будущее центробежного литья стали

**Центробежное литье стали** – это перспективная технология, которая будет продолжать развиваться и совершенствоваться. Инновации в области материалов, автоматизации и цифровых технологий позволят создавать более легкие, прочные и экономичные детали. А экологические требования будут стимулировать компании к внедрению более 'зеленых' технологий производства. В общем, будущее за высокотехнологичным литьем.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Немагнитные буровые колонны

Немагнитные буровые колонны -

Автоматическая трехстанционная машина центробежного литья

Автоматическая трехстанционная машина центробежного литья -

Внутришлифовальный станок

Внутришлифовальный станок -

Формы для печных труб

Формы для печных труб -

Износостойкие бурильные трубы с покрытием

Износостойкие бурильные трубы с покрытием -

Редуктор для клапанов с винтовой гайкой серии XLS

Редуктор для клапанов с винтовой гайкой серии XLS -

Резервуар для восстановления металлического магния

Резервуар для восстановления металлического магния -

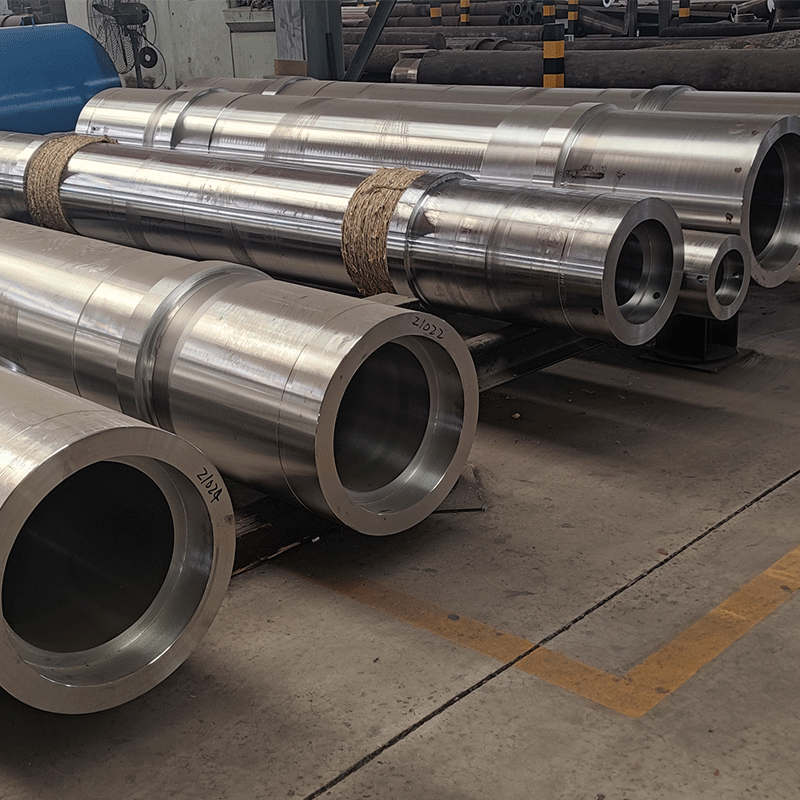

Заготовка формы для труб из ковкого чугуна

Заготовка формы для труб из ковкого чугуна -

Центробежное оборудование свыше 600 мм

Центробежное оборудование свыше 600 мм -

Форма для редукционного бака

Форма для редукционного бака -

Утяжелённая Бурильная Труба

Утяжелённая Бурильная Труба -

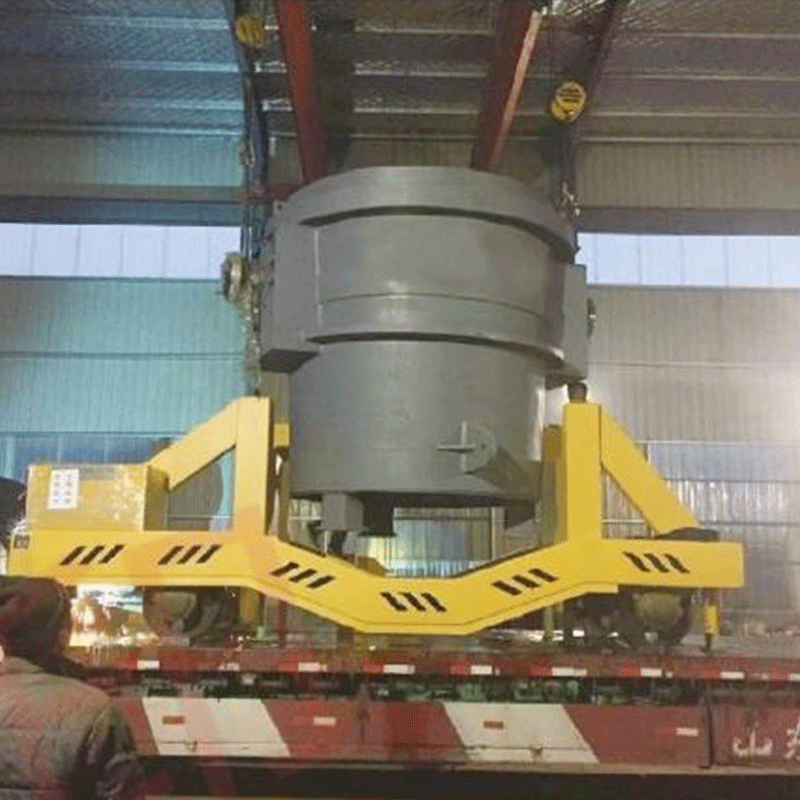

Сталеразливочный ковш

Сталеразливочный ковш

Связанный поиск

Связанный поиск- бурильные трубы купить

- Дешевая нефть

- Компоненты бурильных труб из Китая

- Купить подшипники

- Автоматизированные формы для центробежного литья в Китае

- Троица обозначение

- OEM Пилотная бурильная труба

- Формы для изготовления печных труб в Китае

- Оптовая композиционная центробежная литейная машина форма

- Замена подшипника ступицы колеса OEM